Alle Infos für Unternehmen auf einen Blick.

Simulationen: wie eine Intuition die Produktentwicklung nachhaltig verändert

Der Fall Danfoss und unsere Beratung. Ein erfolgreicher Know-How Austausch

Am Beginn dieser Geschichte standen viele Fragezeichen. Zu Problemstellungen mechanischer, thermischer und elektrischer Natur. Die Hauptfrage war jedoch eine: Wie kann man eine optimale Kühlung eines Frequenzumrichters erreichen, um die Leistungsdichte und die Zuverlässigkeit des Produktes zu erhöhen? Mit diesen Fragen hat Danfoss, ein dänisches multinationales Unternehmen, mit Sitz in der Nähe von Meran, führend auf dem Gebiet der Entwicklung und Produktion von Frequenzumrichtern zur Kontrolle von Elektromotoren, vor inzwischen mehr als zehn Jahren an unsere Türen geklopft. Damals war noch nicht absehbar welche Bedeutung die besprochenen Techniken in Zukunft haben würden. „Heute ist es unmöglich, sich eine Evolution ohne Simulationen vorzustellen - bestätigt Dietmar Parth, Leiter Forschung und Entwicklung bei Danfoss Motion. Dies ist eines der wichtigsten Werkzeuge innerhalb der Gruppe. Dank der Simulationen können wir schneller und vor allem kreativer in der Lösungsfindung sein".

Was sind Simulationen eigentlich? „Eine Methode, um die Entwicklungszeiten von Produkten zu verkürzen und ihre Qualität und das Endergebnis zu verbessern", erklärt Parth. Ein Instrument, mit dem man große Fortschritte erzielen kann und welches das NOI zusammen mit Johannes Brunner, Leiter des Tech Transfer Automotive / Automation-Teams, bei der Identifizierung unterstützt hat. „Damals gab es in Danfoss Meran nur eine Person, die für die Simulationen verantwortlich war. Wir hatten die Software und vor allem die Erfahrung, sie effizient einzusetzen - erinnert sich Brunner. Auf diese Weise haben wir eine Netzwerkaktivität geschaffen, die zu einem fruchtbaren Austausch von Erfahrungen und Wissen geführt hat". Das Unternehmen Danfoss, welches 100 Mitarbeiter in Burgstall beschäftigt, hat weiter in diese neue Technologie investiert: „Heutzutage beschäftigen sich fünf Personen hauptberuflich mit Simulationen in verschiedenen Domänen", unterstreicht Parth.

Der Wendepunkt des "digitalen Zwillings"

Vor der Simulation war alles komplexer, langsamer und kostspieliger: „Wir haben Berechnungen durchgeführt, dann kam die Dimensionierung der Komponenten, die ersten Produktdesigns, die Erstellung von Prototypen und die Tests. Wenn etwas nicht wie erwartet funktionierte, mussten diesen Prozess wir von neuen mit einer anderen Hypothese starten, welche dadurch dann wieder zu überprüfen war", erzählt Parth. Heute ist es möglich ein sehr detailiertes Modell einen sogenannten "digitaler Zwilling" des realen Produkts auf dem Computer zu erzeugen und verschiedene Konzepte und Situationen zu simulieren: im Fall von Danfoss war und ist es ein Frequenzumrichter, ein Gerät zur effizienten Steuerung der Geschwindigkeit eines Elektromotors.

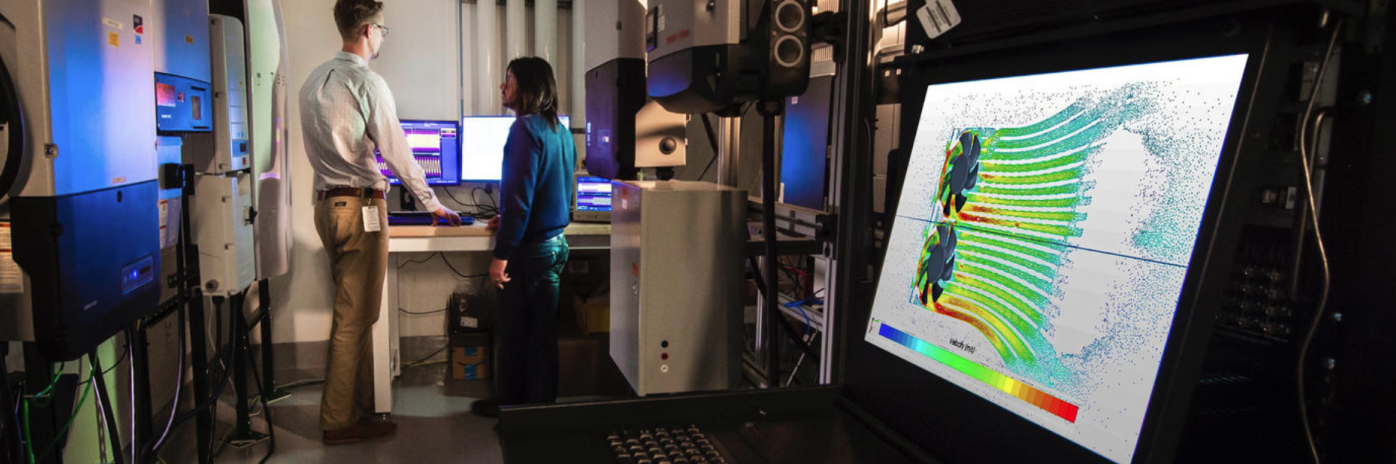

„Vacon 100-X ist der von Danfoss entwickelte Antrieb, den wir gemeinsam optimiert haben: Die Herausforderung bestand darin, die Elektronik durch Perfektionierung des Wärmemanagements effizienter zu kühlen, mit dem Ziel ein kompaktes und zuverlässiges System zu erhalten - erklärt Brunner. Durch die Simulationen konnten wir gemeinsam verstehen, welche Art von Kühlkörpergeometrie optimal funktionierte, sowie welcher Lüftertyp in welcher Position im Zusammenspiel einzusetzen war".

Danfoss produziert noch heute rund 10.000 Stück Vacon 100-X pro Jahr, hauptsächlich um Motoren von Pumpen, Ventilatoren und Förderbändern zu steuern. Die Produkte auf welches sich das Unternehmen in Burgstall jedoch inzwischen konzentriert sind hochleistungs Servo Antriebe, welche in für Industriemaschinen, insbesondere im Getränkebereich (z. B. Flaschenetikettiermaschinen) und der Robotik Anwendung finden.

Erfolgreiche Intuitionen

Der Weg der Simulation war eine erfolgreiche Intuition: "Simulatoren sind inzwischen viel zuverlässiger als in der Vergangenheit. Die Modelle werden immer präziser und die Ausführungsgeschwindigkeit hat sichwesentlich verbessert - schließt Parth und ergänzt: "Einen weiteren wichtigen Schritt in der Digitalisierung des Entwicklungsprozesses konnten wir durch die Einführung von Hardware in the Loop (HIL) System erreichen, mit denen wir in wenigen Stunden Hunderte verschiedener Situationen realitätsnah reproduzieren können. Um dasselbe mit einem Prototyp zu erzielen, würde es Monate dauern und das Ergebnis wäre in der Qualität nicht vergleichbar ». Und Innovation hat bekanntlich keine Zeit zu verlieren.