Simulazioni: quando un’intuizione cambia il modo di sviluppare prodotti nuovi

Il caso Danfoss e la nostra consulenza. Un proficuo scambio di know-how

I nodi da sciogliere erano diversi. Interrogativi di carattere meccanico, termico, elettrico. Ma il quesito principale era uno: come raggiungere il raffreddamento ottimale dell’inverter per aumentare la densità di potenza e l’affidabilità del prodotto? È con questi dubbi che Danfoss, multinazionale danese con sede alle porte di Merano, leader nel settore del controllo dei motori elettrici, ha bussato, ormai dieci anni fa, alle nostre porte. Allora non era ancora del tutto prevedibile l'importanza che le tecnologie discusse avrebbero potuto assumere in futuro. «Oggi riuscire a immaginare un’evoluzione senza simulazioni è impossibile – conferma Dietmar Parth, responsabile dell’area ricerca e sviluppo di Danfoss Motion –. Questo è uno degli strumenti più importanti di cui disponiamo all’interno del gruppo. Grazie alle simulazioni riusciamo a essere più veloci e soprattutto più creativi».

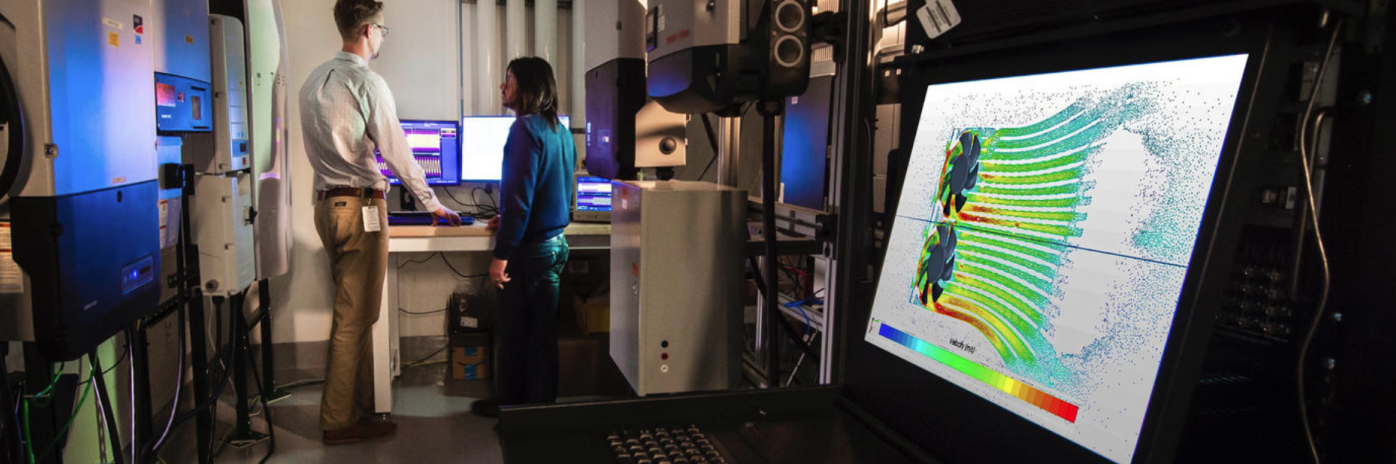

Ma cosa sono le simulazioni? «Un metodo per accorciare i tempi di sviluppo dei prodotti, migliorarne la qualità e il risultato finale», chiarisce Parth. Un sistema che permette di fare salti in avanti enormi e che NOI, con Johannes Brunner, responsabile del team Tech Transfer Automotive/Automation, ha aiutato a identificare. «Al tempo in Danfoss c’era una sola persona che si occupava di simulazioni, noi disponevamo del software e soprattutto delle competenze per utilizzarlo in maniera efficiente – ricorda Brunner –. Abbiamo dato vita, così, a un’attività di networking che ha portato a un proficuo scambio di esperienze e conoscenze». Danfoss, che a Postal occupa cento collaboratori, ha continuato ad investire in questa nuova tecnologia: «oggi ci sono cinque persone che si occupano a tempo pieno di simulazioni in diversi ambiti», sottolinea Parth.

La svolta del “gemello digitale”

Prima della simulazione era tutto più complesso, lento e costoso: «Si facevano i calcoli, il dimensionamento dei componenti, i primi design del prodotto, la realizzazione del prototipo e i test: se poi qualcosa non funzionava si doveva ricominciare da capo con un’altra ipotesi da verificare», ricorda Parth. I tempi si allungavano, i costi lievitavano. Oggi invece si può creare un modello molto dettagliato al computer un «gemello digitale» del prodotto reale e simulare diversi concetti e situazioni, nel caso di Danfoss il modello è un convertitore di frequenza, anche conosciuto come inverter o drive, cioè un dispositivo di controllo della velocità di un motore elettrico.

«Vacon 100-X è il drive progettato da Danfoss che abbiamo ottimizzato insieme: la sfida era raffreddare l’elettronica perfezionando la gestione termica per poter ottenere un sistema compatto e affidabile – spiega Brunner –. Tramite le simulazioni siamo riusciti insieme a capire che tipo di geometria realizzare affinché il corpo di raffreddamento funzionasse al meglio, quale tipo di ventola si potesse utilizzare e in che posizione collocarla».

Danfoss produce ancora oggi circa 10.000 pezzi di Vacon 100-X all’anno, principalmente per il controllo di pompe, ventilatori e nastri trasportatori; anche se la parte del leone, in azienda, attualmente la fanno i prodotti ad alte prestazioni «Servo» per le macchine industriali, in particolare nel settore del beverage (le etichettatrici di bottiglie) e le applicazioni per la robotica.

Intuizioni vincenti

Intraprendere la strada della simulazione è stata quindi un’intuizione vincente: «I simulatori sono diventati oggi molto più affidabili di un tempo, i modelli sempre più precisi e la velocità di esecuzione è migliorata – conclude Parth – un’ulteriore evoluzione della tecnologia che abbiamo applicato riguarda le tecniche di verifica hardware in loop (HIL), attraverso le quali possiamo riprodurre centinaia di situazioni diverse in qualche ora. Per fare la stessa cosa con un prototipo servirebbero mesi e la qualità del risultato non sarebbe lo stesso». E l’innovazione, come si sa, non ha tempo da perdere.