Alle Infos für Unternehmen auf einen Blick.

Sarner Erfindergeist: Wie ein Kunstschmied zum High-Tech-Unternehmer wurde

Der Sarner Handwerker Kurt Wohlgemuth hat in einem mehr als zehnjährigen Prozess eine Technologie entwickelt, um Beton 3D zu drucken. Eine Best Practice, die viel darüber erzählt, was F&E ausmacht.

Was ist notwendig, damit in einer Sarner Fabrikshalle eine Technologie entstehen konnte, die es sonst nirgendwo auf der Welt gibt: ein 3D-Beton-Inkjet-Druckkopf, der eines der bewährtesten und am häufigsten verwendeten Baumaterialien völlig frei in beliebige dreidimensionale Formen und Objekte drucken kann. Im Fall des Patents, das der Sarner Unternehmer Kurt Wohlgemuth zu Beginn dieses Jahres für die letzte einer Reihe von Erfindungen erhielt: unternehmerisches Können, Neugier und Mut, Durchhaltevermögen, einen Sarner Dickschädel – und ein großes Netzwerk an richtigen Partnern.

Bereits der Werdegang von Kurt Wohlgemuth kann einiges über die Nature of Innovation lehren. Vor allem darüber, sich immer wieder neu zu erfinden. Der Sohn eines Huf- und Wagenschmieds absolvierte eine Meisterausbildung als Kunstschmied, arbeitete einige Jahre lang bei einem Maschinenbauer in Deutschland und musste sich bei seiner Rückkehr in die Sarner Schlosserei eingestehen, dass sein Handwerk immer weniger in der zeitgemäßen Architektur gefragt wurde. Also begann er unter dem Firmennamen Metall Concept kunstvolle Metalltreppen zu fertigen, die heute in aller Welt montiert werden. Anfangs lief das Geschäft dagegen eher schleppend an. Also investierte Kurt Wohlgemuth in mehrere hochwertige Kataloge mit seinen schönsten Werken und verteile diese am Mailänder Salone del Mobile unters Fachpublikum. „Danach konnten wir uns vor Anfragen kaum retten“, lacht er.

Nachdem Unternehmergeist keinen Stillstand kennt, ruhte sich der Treppenbauer nicht auf seinen Auftragsbüchern aus, sondern begann sich vor elf Jahren einer neuen Vision zu widmen: Treppen von der Planung bis zur Produktion gänzlich digital zu fertigen. Aus damaliger Sicht eine extrem ambitiöse Idee, denn selbst die 3-D-Planung steckte noch in den Kinderschuhen. Dass Wohlgemuth dennoch einen 1:10-Prototypen einer digital entworfenen Treppe hinbekam, verdankte er der Unterstützung eines Verbündeten, der ihn bis heute begleitet: Johannes Brunner. Ob Material- und Marktrecherchen, Vernetzung mit Unternehmen und Universitäten, Strukturierung und Antragstellung für nicht nur eines, sondern ein halbes Dutzend F&E-Projekte: Mit solchen Services entwickelte sich der Head of Tech Transfer Automotive & Automation zu einem der vielen wichtigen Partner, der dem innovativen Sarner Unternehmer letztendlich zum großen Wurf verhalf. Wobei sich auch dessen Definition im vergangenen Jahrzehnt mehrmals änderte. „Immer wieder war Kurt an einem Punkt, an dem wir dachten: Das ist es jetzt, wir haben es geschafft. Doch dann war er doch nicht zufrieden, und alles begann wieder von vorne“, sagt Johannes Brunner.

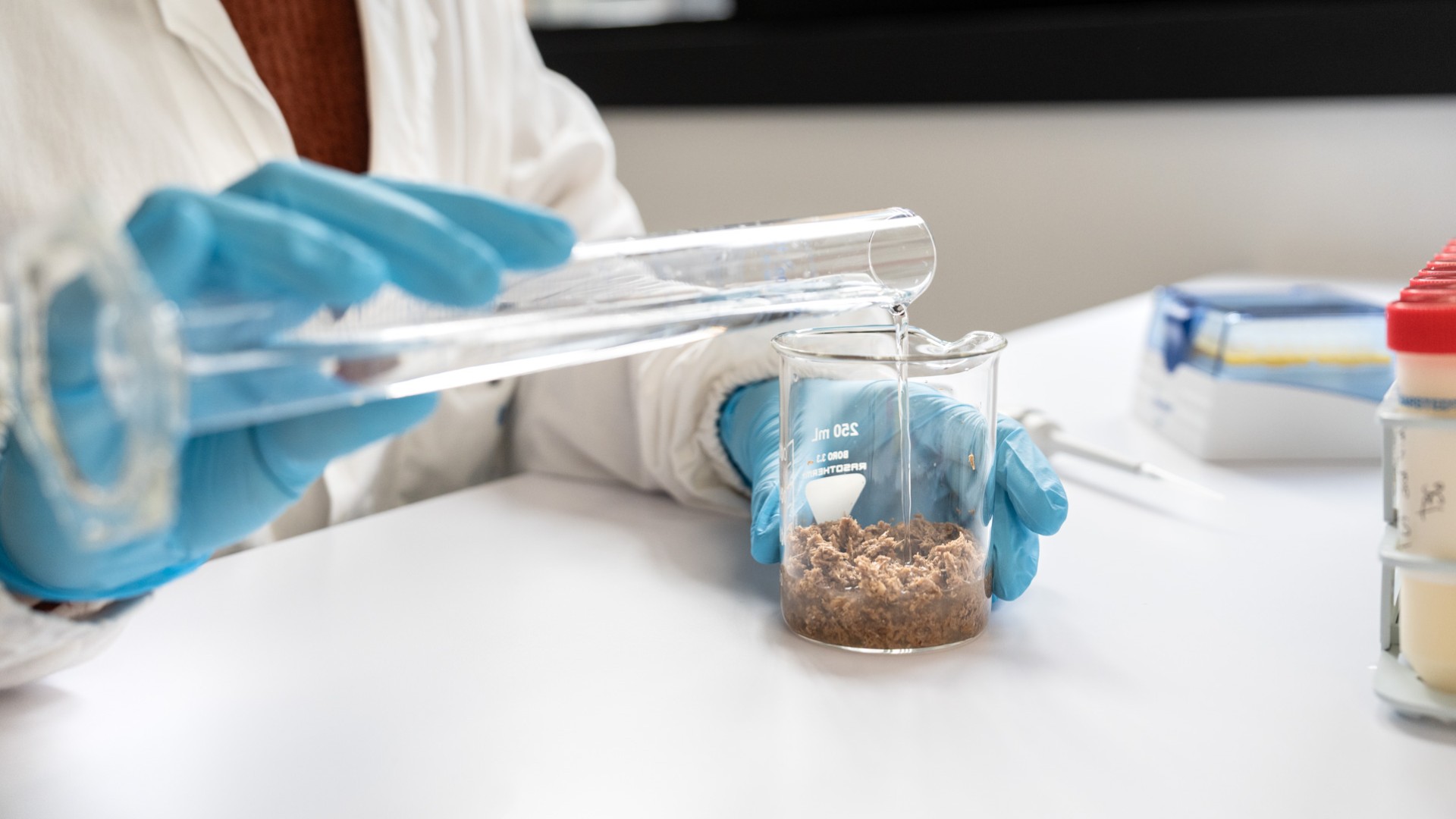

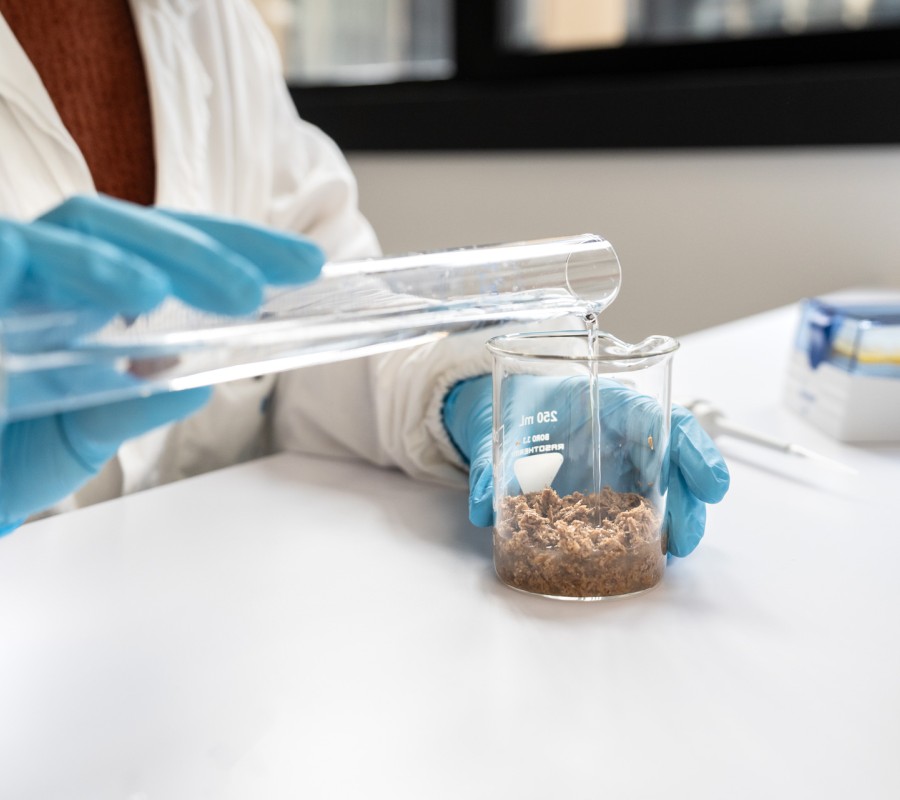

Im Zeitraffer erzählt: Um seiner Vision eines 1:1-Drucks von Treppen näherzukommen, entwickelte Wohlgemuth zuerst ein patentiertes System, mit dem vorgefertigte Schalungen für Betontreppen mit 5Achs-Fräsmaschine gefräst werden. Daraus ergab sich zwar ein lukrativer weiterer Geschäftszweig, da auf den Präzisionsmaschinen mittlerweile auch Kleinserien von Kunststoffteilen für bekannte Fahrzeugbauer bearbeitet werden. Doch Wohlgemuth war noch nicht dort, wo er hinwollte und entwickelte schließlich nach vielen Zwischenschritten in Zusammenarbeit mit dem Brixner Betonspezialisten Progress AG einen ersten 3D-Großdrucker für Sorelzement. Da dieses Material weit weniger Anwendungsmöglichkeiten als Beton bietet, forschte Wohlgemuth weiter – und patentierte 2021 schließlich den weltweit ersten 3D-Beton-Inkjet-Druckkopf. Der im Gegensatz zum marktgängigen „Contour Crafting“ keine aufwändigen Stützstrukturen benötigt und es erlaubt, völlig frei beliebige dreidimensionale Formen und Objekte zu drucken, indem flüssiger Portlandzement in ein grobkörniges Sandbett gespritzt wird.

Selective Paste Intrusion (SPI) nennt sich diese-Technologie, die darüber hinaus erlaubt, den CO2-Verbrauch bei der Produktion von Betonteilen zu reduzieren, da der Beton gezielt nur dort eingebracht werden kann, wo es die jeweilige Form erfordert. Eine Success Story, zu der das Wissen vieler weiterer Player beigetragen hat. Denn bei jedem Schritt, und vor allem nach jedem Rückschlag, war es auch das Know-how eines über die Jahre immer größeren Netzwerks, das Wohlgemuth Schritt für Schritt weiterbrachte. Das Institut für Materialwissenschaft der Universität Trient brachte die entscheidenden Inputs für die Rezeptur des Solarzements; die TU München hatte einen entscheidenden Anteil beim Durchbruch der SPI-Technologie. Vom Unternehmen BASF stammt das Spezial-Fließmittel, das es ermöglichte, den Mörtel durch die Düsen zu bekommen. Die Brixner Progress M&A half als Partner nicht nur das Projekt finanziell zu stemmen, sondern steuerte auch Know-how in Form von hochqualifiziertem Personal im Bereich Maschinenbau, Informatik und Materialwissenschaften bei. Bei der Entwicklung des Druckkopfs flossen auch die Erfahrungen verschiedener Technologieunternehmen im In- und Ausland ein. Viele dieser Mitspieler pilgerten regelmäßig ins Sarntal, tauschten sich mit dem Unternehmer aus, profitierten auch von seinen Durchbrüchen. Wie die TU München, an deren Centrum Baustoffe und Materialprüfung ein Exemplar des Prototypendruckkopf aus dem Sarntal für die dortige Forschung im Bereich Baumaterialien im Einsatz steht und unermüdlich Prüfteile unterschiedlicher Materialien ausdruckt und testet.

Kooperieren, Wissen teilen und transferieren: das ist der Spirit einer Innovationskultur, die bei uns im NOI gelebt wird. Doch sie braucht Unternehmer wie Kurt Wohlgemuth, die für eine Idee brennen und nicht aufhören an sie zu glauben. Bis sie schließlich nach viel Trial & Error und Umwegen vom Handwerker zum High-Tech-Unternehmer werden. Dazu trägt auch eine letzte und entscheidende Antriebsfeder für einen solch fordernden Innovationsprozess bei: „Wenn man als kleiner Handwerksbetrieb so viel Geld für ein F&E-Projekt in die Hand genommen hat“, meint Kurt Wohlgemuth, „dann muss das Ganze auch irgendwann funktionieren, da gibt es kein Zurück mehr.“ Und wie er bewiesen hat: Mit der richtigen Partnern lohnt sich das Risiko.