Tutto quello che devi sapere se sei una company.

Da fabbro a imprenditore high-tech: “Così ho stampato il calcestruzzo in 3D”

La storia dell’artigiano Kurt Wohlgemuth, che dopo un progetto decennale di ricerca e sviluppo, ha messo a punto una tecnologia unica al mondo.

Nel capannone di una fabbrica della Val Sarentino è nata una tecnologia che non esiste in nessuna altra parte del mondo: una testina di stampa inkjet che consente di modellare uno dei materiali da costruzione più utilizzati di sempre, il calcestruzzo, realizzando oggetti di qualsiasi forma in 3D. L’imprenditore Kurt Wohlgemuth ha ottenuto il brevetto all’inizio del 2021, dopo ben dieci anni di ricerca e sviluppo, dimostrando di avere non solo visione, ma anche curiosità, coraggio, perseveranza e una buona dose di testardaggine tutta sarentina. Il tutto, supportato da un’ampia rete di partner che gli ha consentito di realizzare il suo progetto.

Ma facciamo un passo indietro. La carriera di Kurt Wohlgemuth ci insegna molto sulla natura dell'innovazione. Ad esempio, dimostra come sia possibile reinventarsi costantemente. Figlio di un maniscalco, Kurt si è formato imparando a lavorare il ferro battuto. Ha lavorato per un paio d’anni per una società di ingegneria meccanica in Germania, ma al suo ritorno in Val Sarentino si è reso conto che il suo mestiere era sempre meno richiesto nell'architettura contemporanea. Così, con la sua ditta Metall Concept, ha iniziato a produrre scale metalliche decorative. Visto che i primi tempi gli affari andavano a rilento, l’imprenditore ha deciso di realizzare dei cataloghi per presentare al pubblico specializzato del Salone del Mobile di Milano le sue migliori scale in ferro battuto. Un’intuizione vincente. “Siamo stati sommersi dalle richieste!”, commenta ridendo.

Il suo spirito imprenditoriale non si è fermato lì: costruire scale non gli bastava, anche se il registro degli ordini era pieno. Per undici anni si è dedicato a una nuova visione: realizzare una scala completamente in digitale, dalla progettazione alla produzione. All'epoca era un'idea estremamente ambiziosa perché la progettazione 3D era ancora agli inizi. Il fatto che Wohlgemuth sia riuscito a creare un prototipo 1:10 di una scala progettata digitalmente è dovuto al supporto di un alleato che è ancora oggi al suo fianco: Johannes Brunner, responsabile della Tech Transfer Automotive & Automation di NOI Techpark. Realizzare ricerche di materiali e di mercato, fare rete con aziende e università, elaborare e presentare domande per una mezza dozzina di progetti di ricerca e sviluppo: Brunner è diventato uno dei partner più importanti per tutte queste attività. E anche lui, come l’ambizioso innovatore della Val Sarentino, si è trovato a dover reinventare la sua strategia. “Kurt è arrivato spesso al punto in cui pensavamo: ci siamo, ce l'abbiamo fatta. Ma poi non era soddisfatto e bisognava ricominciare tutto da capo”, ricorda Brunner.

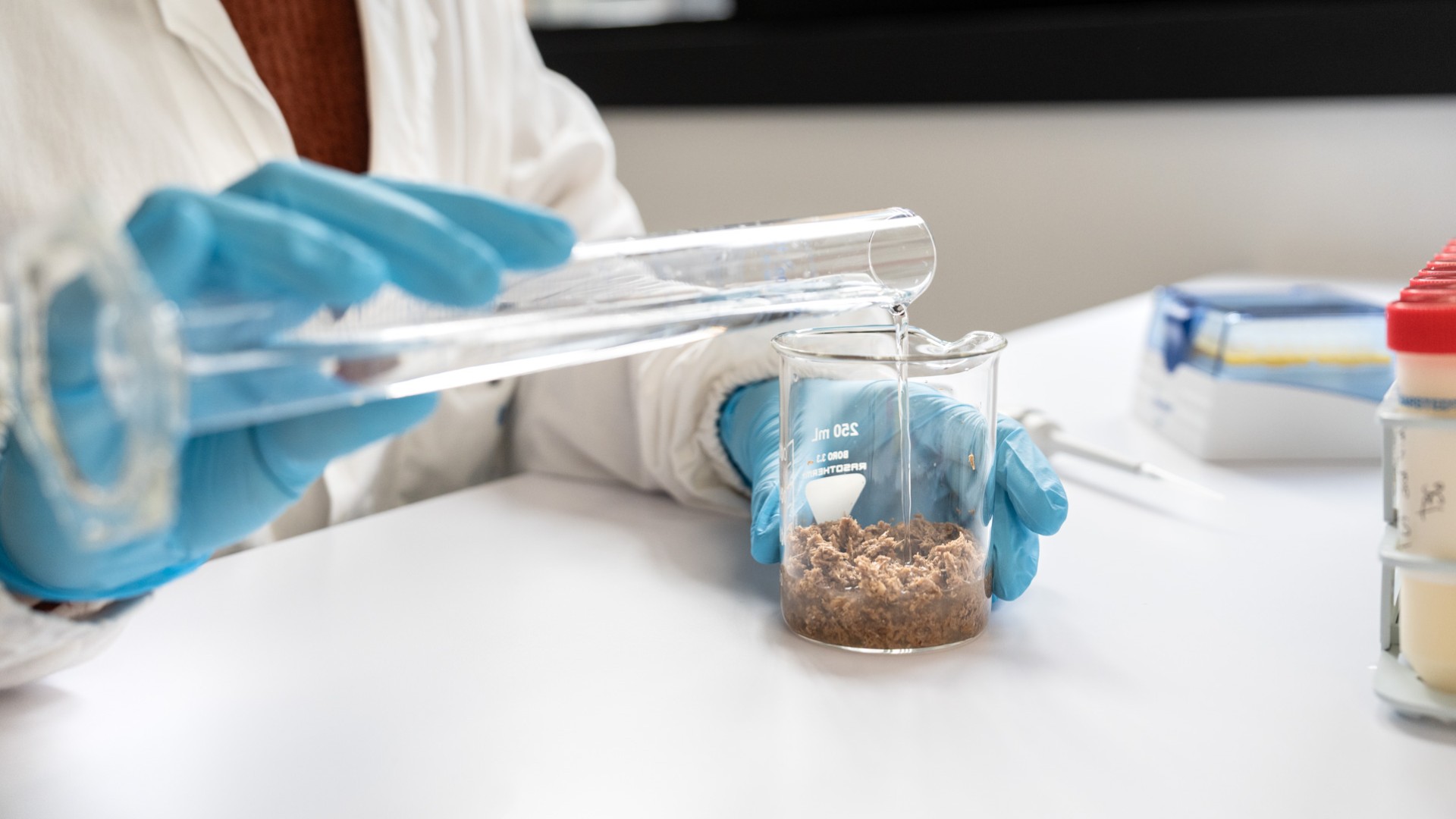

In poche parole: per avvicinarsi alla sua visione della stampa 1:1 di scale, Wohlgemuth aveva dapprima sviluppato un sistema brevettato con il quale fresare le casseforme prefabbricate per scale in cemento con una fresatrice a cinque assi. E già questo aveva creato una linea di attività nuova e redditizia. In questo modo, piccole serie di componenti in plastica per noti produttori di veicoli potevano essere lavorate su macchine di precisione. Ma per Wohlgemuth non era abbastanza. Così, dopo vari passaggi intermedi, è riuscito a mettere a punto la prima stampante 3D su larga scala per cemento Sorel in collaborazione con Progress, azienda specializzata in cemento con sede a Bressanone. Questo materiale offre tuttavia molte meno possibilità di applicazione rispetto al calcestruzzo, quindi Wohlgemuth ha continuato la sua ricerca e nel 2021 ha brevettato la prima testina di stampa a getto di calcestruzzo 3D al mondo. A differenza del tradizionale "contour crafting", non richiede strutture di supporto complesse e consente di stampare liberamente qualsiasi forma e oggetto tridimensionale, iniettando cemento Portland liquido su un letto di sabbia a grana grossa. Il nome di questa tecnologia è Selective Paste Intrusion (SPI), che consente di ridurre il consumo di CO2 nella produzione di componenti in calcestruzzo: quest’ultimo può essere utilizzato solo dove la rispettiva forma lo richiede.

È una storia di successo a cui hanno contribuito le competenze di molti altri soggetti. Perché in ogni fase, e soprattutto dopo ogni battuta d'arresto, Wohlgemuth è stato accompagnato dal know-how di una rete di collaboratori che si è ampliata negli anni. Il dipartimento di Ingegneria dei Materiali dell'Università degli Studi di Trento ha fornito l'input decisivo per la realizzazione del cemento Solar, l'Università Tecnica di Monaco ha svolto un ruolo fondamentale per lo sviluppo della tecnologia SPI. Lo speciale super-fluidificante che ha permesso di far passare la malta attraverso gli ugelli proviene dalla ditta BASF. In qualità di partner, Progress M&A non solo ha sostenuto finanziariamente il progetto, ma ha anche dato un contributo con le competenze del suo personale altamente qualificato nei settori dell'ingegneria meccanica, informatica e dei materiali. Nello sviluppo della testina di stampa è confluita anche l'esperienza di società tecnologiche nazionali e internazionali. Molti di questi collaboratori visitavano regolarmente la Val Sarentino, per scambiare opinioni con l'imprenditore e beneficiare delle sue scoperte. Anche presso il “Centro per materiali da costruzione e test sui materiali” dell'Università Tecnica di Monaco viene utilizzata una copia della testina di stampa prototipata in Val Sarentino. Inoltre, vengono stampati e testati senza sosta componenti di prova fatti di materiali diversi.

Cooperare, condividere e trasferire conoscenza: questo è lo spirito della cultura dell'innovazione che si respira a NOI Techpark. Ma c'è bisogno anche di imprenditori come Kurt Wohlgemuth, che si appassionano di un'idea e non smettono mai di crederci. Un artigiano che, dopo innumerevoli tentativi, errori e cambi di rotta, è riuscito a raggiungere il suo obiettivo diventando un imprenditore high-tech. Il suo è stato un processo di innovazione impegnativo a cui ha contribuito anche un altro elemento: "Quando una piccola impresa artigiana investe tanto denaro in un progetto di ricerca e sviluppo", afferma Kurt Wohlgemuth, "a un certo punto il progetto deve funzionare e non si può tornare indietro." E come ha dimostrato lo stesso Kurt, con i giusti partner vale la pena rischiare.